编者按

党的十八大以来,以习近平同志为核心的党中央以高度的历史使命感和责任担当,直面生态环境面临的严峻形势,高度重视社会主义生态文明建设,坚持绿色发展,推动生态文明建设在重点突破中实现整体推进。

生态文明建设是关系人民福祉、关系民族未来的大计,助力绿色发展,中国石油责无旁贷。集团公司从环境保护角度推进生态文明建设,通过创新提高资源的利用效率和减少污染排放,低碳发展、清洁发展成为有效落实生态文明建设的重要动力引擎。

随着国家环境保护工作重心从污染治理转向环境质量控制,从末端治理转向源头和过程控制,为应对环保严监管、能耗强约束等新形势下集团公司面临的低碳与清洁发展挑战,安全环保技术研究院有限公司牵头承担集团公司科技重大专项“低碳与清洁发展关键技术研究及应用”,在勘探开发、炼化、钻井等3大业务领域开展研究,在“节能与提效、碳减排与资源化、战略与标准”三大方面取得重大技术突破,有力推动集团公司节能减排目标的实现,打造了中国石油低碳技术体系、示范体系和标准体系,形成了低碳发展的中国石油模式。

|

| 吉林石化全厂型VOCs综合控制示范工程。 |

“三链”融合构建低碳技术体系

低碳与清洁发展关键技术研究与应用形成了8项标志性成果,建成9个示范区。

低碳发展跨油田、炼化等多条业务链,涉及多专业,专项以公司主营业务价值延伸、实现高质量发展等重大需求为指导,统筹推进原始创新、集成创新和引进消化吸收再创新,创新了能量系统优化技术和废物资源化技术,助力油田勘探开发提质增效;集成创新了污染物综合控制技术,化学需氧量、二氧化硫排放量分别削减17.5%、31.9%,支撑炼化企业达标升级;完善集团公司碳排放核算和管控体系,奠定集团公司碳达峰基础;主导系列国际标准编制,有力支持集团公司参与OGCI合作,极大提升国际话语权。低碳与清洁发展关键技术研究与应用形成了8项标志性成果,建成9个示范区,打造了中国石油绿色低碳技术体系、示范体系和标准体系,共计申报专利125项,编制标准规范38项,形成产品设备29项,开发模型软件16套,技术水平总体国内领先,部分填补国内空白或国际领先,形成了绿色低碳发展的中国石油模式,助推中国石油连续十年荣获“中国低碳榜样”。

区域示范打造低碳应用体系

专项区域示范目前已取得经济效益6亿元以上,污染物处理能力大幅提升。

专项建设16项示范工程,建成油田能量系统优化示范区、常宁威远页岩气开发清洁生产示范区、苏里格和榆林致密气钻井废弃物不落地处理示范区、渤海湾钻井废弃物环保与固控一体化处理示范区、陇东与苏里格储层改造返排液资源化利用示范区、辽河油田稠油污泥处理示范区、吉林石化VOCs综合控制示范区、宁夏石化三废治理示范区和低碳战略决策支持示范区等9个示范区,并实现产业化,以区域综合示范的规模效应,促进跨领域攻关成果落地。其中油田能量系统优化示范区整体方案实施后,原油(气)液量生产综合能耗由6.42千克标煤/吨降低到5.26千克标煤/吨,降低18.07%,累计节能1.5328万吨标煤。非常规油气开发示范区将形成水基钻井废弃物资源化年处理能力18.76万立方米,压裂返排液回用年处理能力60万立方米。炼化循环经济示范区VOCs减排4566吨/年,SO2减排40吨/年,COD减排179吨/年,氨氮减排73吨/年,节约新鲜水9.6万吨/年。

专项区域示范目前已取得经济效益6亿元以上,污染物处理能力大幅提升,成本显著降低,为促进公司绿色发展提供了支撑。

清洁生产奠定低碳标准体系

申报标准规范38项,构建了低碳与清洁发展领域的标准体系,为集团公司低碳发展和管理决策提供了有力支撑。

专项在“节能与提效、减排与资源化、战略与标准”三个方向与清洁生产紧密结合,申报标准规范38项,其中国际标准1项、国标4项、行标6项、团标3项、企标14项、指南规范10项,构建了低碳与清洁发展领域的标准体系,为集团公司低碳发展和管理决策提供了有力支撑。形成炼化企业温室气体排放统计核算技术规范等标准和低碳标准数据库,为开展温室气体清单编制、参与碳交易市场等奠定了技术基础,为公司赢得了国家低碳标准制定的话语权。专项制定了集团公司低碳发展路线图,支持集团公司明确了低碳发展的目标、主要任务和保障措施。支持发布《中国石油低碳发展路线图》《绿色发展行动计划》(2.0)、《甲烷排放管控行动方案》等低碳战略规划,明确要围绕建成世界一流综合性国际能源公司的目标,按照“绿色引领、多能集约、低碳驱动、创新集成,循环发展、产业集群”的绿色发展方针,力争引领油气行业绿色发展方向。

专家点评

在绿色低碳技术的示范推广上深耕细作

□沈平平 国家973项目“大幅度提高石油采收率的基础研究”首席科学家

低碳重大专项二期收官阶段正值国家提出“3060双碳”重大战略目标,印证了集团公司设立此专项的正确性、适时性与关键性。也正是因为以此为缩影的超前部署与谋划,中国石油果敢坚决地提出力争2025年前后实现“碳达峰”、2050年前后实现“近零”排放,推动向“油气热电氢”综合性能源公司转型的雄心规划。

无需赘述我国实现碳中和难度之大。在能源供给类型占比上,新能源的大幅提高和煤炭的大幅压缩是确定无疑的,最大的不确定性取决于油气;从技术、资金与管理等角度讲,最大的不确定性来自技术研发。因此,油气行业的绿色低碳技术的攻关进展,对我国能源行业乃至全国“双碳”目标的实现,都将产生举足轻重的影响。

低碳二期延续并深化一期的宗旨与理念,在绿色低碳技术的示范推广上深耕细作,以能量系统优化及低成本“三废”治理为重点,关注甲烷等非二氧化碳温室气体的管控,建成大庆油田节能示范区、页岩气开发“近零”排放示范区、吉林石化清洁发展示范区、长庆油田逸散甲烷检测与控制示范区等,并实现产业化,形成中国石油低碳与清洁发展技术系列与标准体系,有助于集团公司绿色低碳战略的实施与推进。

支撑集团污染防治 助力国家绿色发展

□孙宁 中国石油咨询中心专家

油气资源是我国能源的重要组成部分,油气开发过程中会伴随产生钻井废弃物、含油污泥等固体废物。据不完全统计,每年全国新增油泥630万吨左右,历史存留油泥更多达1.43亿吨,钻井废弃物2000多万吨。固体废弃物处理排放与填埋等传统处置方式,都对资源消耗、自然环境承载力构成了重大威胁与挑战。

针对油气开发固体废弃物减量处理及资源化中的技术难题,中国石油开展了水基岩屑分类资源化处理利用、油基岩屑资源回收利用、压裂返排液快速处理回用、稠油污泥处理与利用等技术攻关与工程示范,取得了三大创新成果:一是发明了水基废钻井液高效循环利用和残渣分质资源化的新药剂及新工艺,开发了水基钻井废弃物处理及资源化一体化新装备。钻井液回收利用率由50%提高到90%以上,钻屑资源化率由40%提高至85%以上;二是开发了橇装式电磁微波热脱附装置与技术,单套设备处理能力可达2吨/小时,处理后固相含油率<1%、基础油回收率>90%;三是开发了稠油污泥处理与资源化技术,发明了气浮、淋洗、过滤、分选多功能滚筒式清洗设备、自清洁过滤装置和水热处理装置,创新瓷球均匀加热、中低温宽幅热解防结焦技术,实现112万吨/年超大规模应用,运行周期延长10倍,成本降低40%以上。

成果已在国内多个油田成功应用,钻井废弃物处理与资源化技术累计推广应用906口井,资源化处理和减排钻井废弃物72.6万立方米;稠油污泥处理技术在辽河油田完成了5万吨/年处理项目改造,并新建5万吨/年项目,累计处理油泥14万吨。共计产生经济效益2.6亿多元。

未来,成果将继续支撑集团公司深井、致密油气及页岩油钻井环境污染防治和绿色开发,助力国家和集团公司“双碳”目标实现。

标志性成果

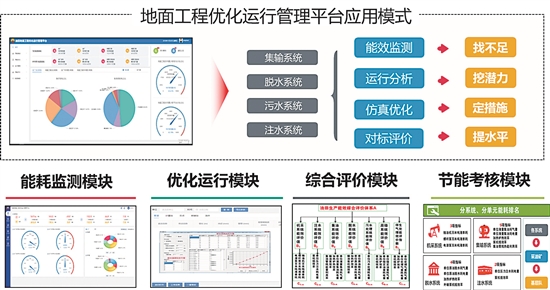

油田地面工程能量系统优化技术

主要成果:该技术形成了油田地面全流程用能评价方法及优化方法,开发了油田能量系统优化系列软件(4套)及管理平台,建立了油田能量系统优化长效机制,实现了机采和地面信息系统的大数据赋能,支撑油田实现能源管“控”和数字化、精细化管理。

核心技术:创新形成了油田地面工程能量系统优化技术体系1套,包括用能评价技术、能量优化技术、优化软件与管理平台、长效机制4个技术系列等共15项单项技术。

示范应用:建成大庆油田采油四厂能量系统优化示范工程,在25座转油站、2套注水管网及机采井共计1.1251万口油水井陆续应用,示范区节能量1.5328万吨标煤/年,CO2减排量3.0783万吨/年,4年累计节能7.7万吨标煤、减排CO215万吨,节约成本创造经济效益9914万元,总能耗连续4年负增长。2021年,大庆油田采油四厂在全厂范围(共计水驱转油站38座)推广能量系统优化技术,大庆油田公司组织其他采油厂参观学习并对接指导。

|

钻井固体废弃物减量处理及资源化技术

主要成果:该技术集成创新了劣质固相高效去除、精细分选、离心脱液、残渣固化、油基岩屑电磁微波热脱附等复合处理新工艺,研发了5套橇装多段式一体化钻井废弃物处理装置,并在国内多个油田成功应用,解决了致密油气、深井聚磺、浅海聚合物区块钻井液回用与废物资源化难题。

核心技术:开发了高性能水基钻井液钻屑井场综合利用技术、页岩气油基岩屑高效处理技术、聚磺废泥浆吸附再生回用技术、聚合物废泥浆两级净化-化学脱稳固控废弃物处理一体化技术等4项关键技术。

示范应用:建设5个示范工程,现场应用632口井,累计处理钻井废弃物33.73万立方米。处理后回用液相4.7万立方米,制备免烧砌块23.3万块,烧结砖1518万匹,回收基础油367.5吨。

|

| 橇装化钻井废弃物处理装置。 |

稠油含油污泥处理与综合利用技术

主要成果:该技术创新开发了以油泥化学清洗—干化—热解、井下调剖等技术为核心的成套处理技术及装备,实现了油泥的循环利用,有效解决了稠油污泥达标处理与资源化利用难题。

核心技术:形成了稠油污泥调剖1项关键技术和装备,热洗残渣含油<2%,油泥调剖剂岩芯封堵率>90%,通过残渣制砖、配制调剖剂,稠油污泥资源化率>90%。

示范应用:建成辽河油田10万吨/年稠油污泥化学精细热洗示范工程、3.5万吨/年污泥调剖示范工程,累计处理含油污泥19.26万吨,污泥调剖现场推广应用32井次,措施增油2.1万吨,处理成本由1500元/吨降至800元/吨(热洗)、480元/吨(调剖),综合创效1.57亿元。

|

| 污泥调剖示范工程。 |

非常规油气开发废液处理与循环利用技术

主要成果:该技术开发致密气压裂返排液处理与再利用技术及致密油措施废液回注一体化技术,研制4套装置,构建致密气压裂返排液回用处理、致密油措施废液回注处理模式,提升压裂返排液减量化处理和资源化利用技术装备水平,解决了油田企业措施废液处理成本高和达标难等技术难题。

核心技术:开发了致密气压裂返排液处理与再利用技术,絮凝沉降时间缩短75%,有机物去除率99.5%,出水悬浮物≤2毫克/升;致密油措施废液回注一体化技术,处理后残渣含水率≤70%,含油率≤1%,满足含油污泥资源化利用相关要求。

示范应用:建成长庆气田多体系压裂返排液回用处理示范工程及陇东油田致密油开发措施废液回注处理示范工程。在159口井(段)致密气压裂返排液处理中应用,累计节水9.6万立方米,年处理废液17.52万立方米、残渣817.6吨,节约废液处理费用、残渣处理费用等总计2486.58万元。建成长宁—威远地区钻完井及压裂清洁生产示范工程。在威204H41等4个平台共计处理作业废液7.8855万立方米,回用7.5246万立方米,回用率95.42%。

|

| 陇东油田致密油开发措施废液回注处理示范工程。 |

集团公司碳排放管控关键技术与策略

主要成果:全面升级集团公司温室气体核算与报告系统,覆盖燃料燃烧、油气田业务、石化业务等9类业务共40个核算表,开发海外业务温室气体核算工具,满足国资委、OGCI和上市公司碳排放信息披露的数据质量要求,为集团公司实现碳达峰碳中和目标提供良好基础。

核心技术:开发集团公司碳排放管控关键技术,建立了覆盖国内和海外业务的温室气体排放核算工具,形成了碳资产管理方案,获得集团公司领导批复同意,为集团公司开展全面碳盘查、碳排放信息披露,碳达峰与碳中和路径研究提供技术支持。

示范应用:通过CQC对集团公司温室气体排放核算与报告情况进行的第三方核查,数据质量满足国际组织、上市公司的严苛要求。实现了对125个国内企业、60余个海外业务项目全覆盖;发布《绿色发展行动计划2.0》和《低碳发展路线图》《OGCI低排放路线图》,明确了集团公司碳排放管控目标;碳资产管理方案获得戴厚良董事长批示。

炼化企业VOCs综合控制 及回收技术

主要成果:该技术创新开发了包括工艺过程、存储过程、装卸过程、污水处理过程、设备管阀件泄漏等炼化企业VOCs综合控制及回收技术体系,建成炼化企业VOCs综合管控平台,解决了生产装置区、储罐区、装卸区以及污水处理区域VOCs重点污染源达标排放问题。

核心技术:形成炼化企业VOCs综合控制及回收集成技术1套及吉林石化VOCs综合管控平台。

示范应用:建成吉林石化全厂型VOCs综合控制示范工程。VOCs减排量4566吨/年,2017年至2019年累计VOCs减排量1.4921万吨,回收物料量2658吨,累计经济效益3781万元,为集团公司炼化企业VOCs综合控制模式提供了示范。

|

| 吉林石化全厂型VOCs综合控制示范工程。 |

集团公司绿色低碳技术标准体系

主要成果:结合国家“十三五”绿色低碳发展最新要求,在固体废弃物处理处置、废水处理、节能、VOCs治理、碳排放管理等5个领域,制订38项国际、行业和企业标准,完善了集团公司清洁与低碳发展技术标准体系,走在国内央企前列。

示范应用:集团公司绿色低碳发展技术标准体系覆盖国内和海外业务的节能降耗、固废处理、碳资产管控等领域,支撑了集团公司碳排放管理绩效的提升,率先在央企内建立了比较完善的低碳制度体系。

油田伴生气甲烷 高效密闭回收成套技术

主要成果:该技术采用集气管柱与强排气能力的抽油泵相结合的油井井下集气混抽工艺管柱,实现油井井底油气混抽;研制高压缩比、免修期长、自动化程度高的密闭回收装置,实现伴生气从井口—站点—联合站(大型站点)的密闭集输。

核心技术:开发油田逸散气体甲烷高效密闭回收成套技术,井口套管气排放量降低85%,日压缩伴生气3000—8000立方米。

示范应用:建成长庆油田甲烷逸散控制与回收示范工程,油井井下集气混抽工艺管柱13套,年回收伴生气120万立方米,井口套管气的回收率提高到85%;现场试验油井井场伴生气增压回收装置5套,年可回收伴生气216万立方米,最大压缩比可达12。

|

| 示范工程现场。 |

微信公众号:zgsybwx