6月10日,塔河油田6263米的超深短半径水平井顺利完钻。该井四开侧钻作业,首次采用石油管材及装备材料服役行为与结构安全国家重点实验室(简称实验室)自主设计开发的高强度钛合金钻杆,累计进尺303.1米,纯钻进时间143小时,钛合金钻杆服役安全,标志着我国苛刻工况钻井领域,又增添了一项新的技术利器。

石油管材及装备广泛用于勘探开发、输送储运、炼油化工等领域。由于服役环境日趋复杂,一旦失效会带来一定的经济损失和社会影响。因此,其质量和可靠性对安全生产、先进工艺应用、增产增效等至关重要。

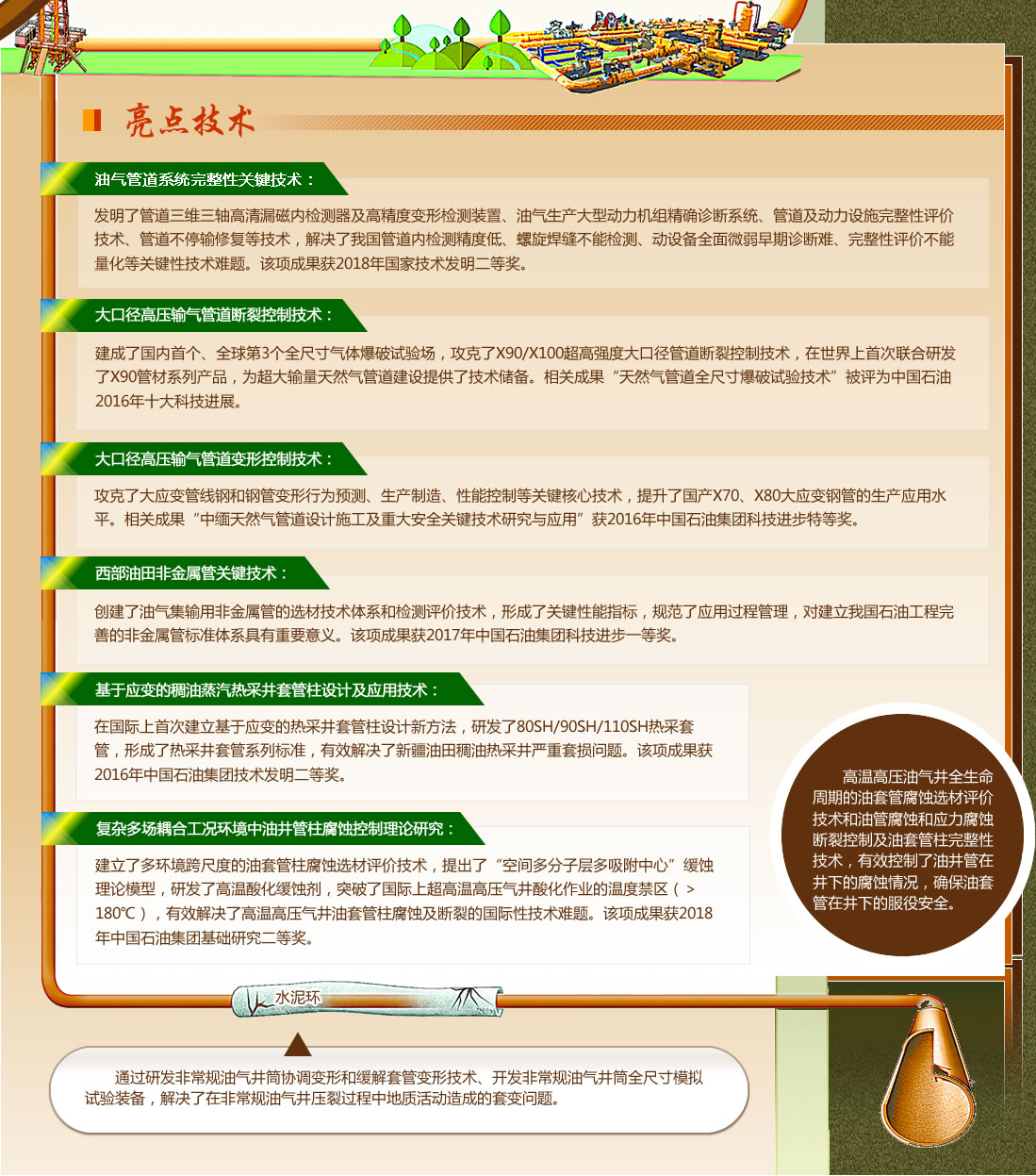

自2015年获批建设以来,实验室坚持以石油工业重大需求为导向,紧密围绕油井管与管柱失效预防、输送管与管线安全评价、腐蚀与防护、先进材料及应用技术等,开展应用基础研究,创建学术平台,为石油管材及装备服役安全保驾护航。

中俄东线是我国四大能源进口战略通道之一,设计年输量380亿立方米,远超之前国内其他天然气长输管线。

超大输量意味着需要更大口径、高钢级、高压力的输送管材以及相关标准体系。由于提高管线钢强度可有效减小钢管壁厚和重量,节约钢材和运输成本,减少焊接工作量,降低管道建设投资和运营成本,因此,高钢级钢管的应用已成为管道工程发展的一个必然趋势。

面对现场焊接性能、低温脆断、地震和地质灾害的应变控制等一系列前沿技术难题,实验室在多年研究X70、X80管线钢和钢管成分、组织、性能、工艺等基础上,对提高钢级、提高强度设计系数、增大口径3个技术方案,开展系统的研究攻关。

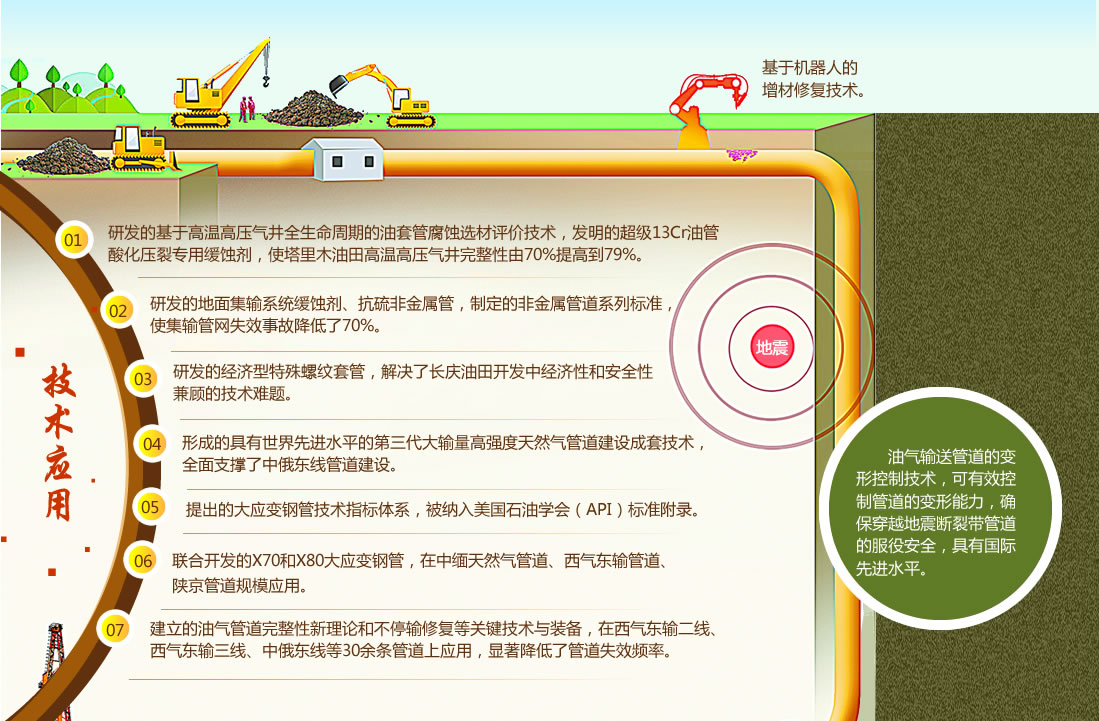

经过艰难探索和不懈努力,成功解决了显微组织分析鉴别、强度和韧性测试、断裂控制、变形控制等关键技术难题,提出了大应变钢管技术条件等七大标准体系,形成了具有世界领先水平的第三代大输量高强度天然气管道建设成套技术,为我国首次应用1422毫米超大口径、X80高钢级、12兆帕高压力管材,经过高寒地区跨境铺设天然气长输管道以及后续安全高效运行,提供了强有力的技术支撑。

同时,推动国内钢铁及机械制造业技术进步和产业升级,使石油管材国产化率提升至98%以上。

突破前沿重大科学问题,攻克关键核心技术,探索储备并率先掌握颠覆性技术是国家重点实验室的使命所在。

针对套管变形这一困扰非常规油气开发的世界级难题,实验室深化复杂工况油气井管柱失效控制与完整性技术研究,自主设计研发了全球首套油气井筒全尺寸模拟试验装备,将管柱—水泥环—井筒组合系统作为研究对象,形成了井筒协调变形缓解套管变形的新技术。

油井管是形成油气通道的唯一载体,其质量决定了油气井的寿命。目前,我国此类产品半数以上用于“深、低、海、非”等复杂钻采领域。

长期以来,国内油井管一直照搬美国API体系。随着油气田工况日趋苛刻,非API管材的研发使用日益增多,由于缺乏相应标准体系研究,易发生特殊螺纹套管、抗二氧化碳腐蚀及抗硫化氢腐蚀等典型非API管材失效情况。

2019年,实验室牵头承担了国家重点研发计划项目“石油天然气工业非API石油专用管质量基础设施关键技术体系研究”,计划用3年时间突破技术和产业瓶颈,为我国建立独立的石油工业(CPI)标准体系奠定基础。

技术的层层突破离不开优势人才。多年来,实验室通过完善激励机制、开展国际交流与合作、承揽国家重点项目等,锻炼培养了一支高水平创新团队。目前,拥有国家级专家9人,博士和40岁以下科研骨干占比分别达到57%和77%。

实验室成立以来,组织实施了32项国家级课题、53项中国石油集团课题、23项陕西省课题的科研攻关,研究成果获国家技术发明二等奖1项,中国石油集团科技进步特等奖2项、一等奖4项,陕西省科技进步一等奖1项,授权发明专利146件,主持或参与制修订标准219项,研发重大试验装备及相关技术9项。其形成的重要创新成果,有力地推动了我国石油管材及装备领域的技术进步。

今后,实验室将继续围绕石油管材与装备全生命周期完整性技术、新能源输送及储存技术,以及钛合金、铝合金等新技术、新材料、新产品,加大原始创新力度,向国际一流技术研究中心迈进。

石油管材及装备材料服役行为与结构安全国家重点实验室,作为国内石油行业在石油管工程技术领域的科技创新主体和核心科研机构,研究建设了从微观组织分析到模拟实际服役条件的全尺寸实物实验研究装备体系,形成了具有国际领先水平的石油管材及装备材料服役行为与结构安全新理论和新技术,为我国石油工业“保安全、降成本、增效益”提供了强有力技术支撑。

随着石油工业的发展,油气勘探开发逐步从常规转向非常规,从陆地转向海洋,从浅层转向深层、超深层,油气田的地质条件和介质环境变得更加复杂苛刻,石油管及装备材料的安全问题日益突出。与此同时,以人工智能、大数据、机器人等为代表的新技术推动的第四次工业革命,正在不断走向深入。新一代工程技术与装备有望大幅提升油气勘探开发规模和效益,数字化转型和人工智能等技术蓄势待发,地热能、氢能、天然气水合物、地下煤气化等新能源取得重要进展。各国纷纷抢占能源技术进步先机,谋求新一轮科技革命竞争制高点。【详细】

非常规油气资源具有“量大、质差、难开采”的基本特征,对复杂油气井工程提出了重大技术挑战,其中如何确保相应的井筒完整性,是摆在我们面前的一个科技难题。例如,在大型体积压裂过程中,套管服役条件特别苛刻,不仅水平段套管载荷变化较大,而且井周地应力变化引发储层内发生剪切滑移、错断等复杂力学行为,由此导致的井筒完整性失效问题严重,亟待研究解决。

石油管材及装备材料服役行为与结构安全国家重点实验室针对非常规油气井生产中的套管变形难题,自主设计开发了一套全尺寸井筒模拟试验系统,将“管柱—水泥环—井筒”整体视作模拟试验对象,通过应力或应变控制加载,同时叠加拉伸、压缩、弯曲、内压、非均匀外挤等载荷及高温环境,可实现地质运移条件下井筒系统的服役行为模拟分析,将传统单一的套管柱研究推向井筒系统,形成了一套具有国际先进水平的基础实验平台条件。【详细】

长输管道作为经济、安全、高效的油气输送方式,越来越为世界各国所重视。近10年来,我国油气长输管道建设呈现跨越式发展,天然气单线年输量已提升至300亿至500亿立方米。

安全性与经济性兼顾统一是管道工程发展不变的主题。我们紧跟国际前沿技术发展,强化基础理论和工程应用研究,搭建国际交流与合作平台,加大原始创新力度,在高等级管线钢开发与利用、管道完整性技术等方面取得了一系列重大突破,有效降低了管道工程建设的成本和难度。

多年的攻关实践让我们深深体会到,作为国家级创新团队,要坚持瞄准产业高端需求开展技术创新,着力解决制约行业发展的难题,用一流创新成果服务国家战略需求和地方经济发展。

我们始终坚持从现场工况需求出发,发现问题、追根溯源,聚智引力,寻找对策,研发掌握核心技术,力求形成一套具有我国特色的技术体系。

随着难动用等油气资源勘探开发力度的加大,套损与套变日益严重影响产能建设,其治理也成为我们的主攻课题。

近年来,结合油气田的实际工况,我们从设计方法、选用标准等入手,细致分析管柱失效的根源,在以往强度设计的基础上,创造性地加入弹塑性设计,攻克了复杂工况油气井管柱失效控制与完整性技术难题,建立了基于应变的热采井套管柱设计新方法,提出了缓解非常规油气套管变形的新思路,提高了创新能力,有力支撑了我国重点油气田的安全高效开发。

版权所有:中国石油新闻中心‖京ICP经营许可证010289号‖国新网许可证1012006016号

专题策划:王晓雪 专题制作:杨娜