随着石油工业的不断发展,全球剩余石油资源中稠油比重越来越大。越来越多的业内专家认识到,稠油的高效开发甚至关乎整个石油工业的未来。

国家能源稠(重)油开采研发中心对标世界一流水平、瞄准实际开发难题,在基础研究、应用研究、先导试验等领域开展深度合作、协同攻关,取得了一系列科研成果,支撑了辽河油田稠油稳产上产,并以各种形式为新疆油田、胜利油田等国内稠油油田提供技术支持。

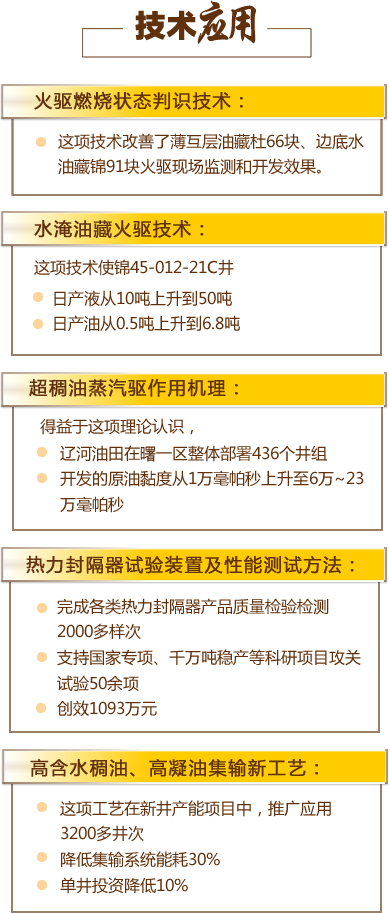

在基础研究攻关上,中深层、超稠油开发技术均达到或超过国际水平。针对超稠油油藏驱替系统建立难的问题,认识了超稠油“剥蚀为主、驱替为辅”等作用机理,自主研发超稠油蒸汽驱技术和直平组合SAGD技术。火驱机理研究领域处于国际领先地位,在多层、厚层块状、边底水、低品位4类油藏开展火驱试验,自主研发火驱移动式电点火技术,降低了成本,丰富发展了油层燃烧状态判识技术,指导了火线调控。

在科研成果应用上,辽河油田已经成为国内最大的热采稠油产区,占国内热采稠油产量的38%。其中,建成了国内最大的蒸汽驱工业化生产区、最大的超稠油SAGD生产基地、最大的火驱规模试验区,有力支撑了辽河油田千万吨持续稳产。同时,稠油勘探开发技术还走出国门,为委内瑞拉、加拿大、印尼、哈萨克斯坦、乍得等22个国家和地区的油田开采提供了技术支持。

长期以来,困扰国内稠油高效开发的最大挑战是成本问题。在低油价背景下,稠油成本高、售价低的矛盾更加突出。从辽河油田实际来看,在每年的稠油生产中,热采所需的燃气成本花费巨大。传统的热力采油方法难以满足稠油高效开发的需求,同样迫切要求开发思路解放和开发方式创新,倒逼稠油开发理论寻求大的突破。

多年来,辽河油田在国家能源稠(重)油开采研发中心这个国家级平台的支撑下,强力攻关SAGD开发热能综合利用技术。这项技术对SAGD产出液换热工艺进行优化,日换热SAGD产出液1.48万吨,年创经济效益约6000万元。同时,可实现稠油污水回用热注锅炉,年节约清水2990万立方米、减排污水2300万立方米,年创经济效益2亿余元。此外,研发中心还自主研发了SAGD高温大排量有杆泵举升技术,最大理论排量达到每天700立方米以上,成本仅为国外同类产品的1/10。

近年来,除了破解稠油开采技术瓶颈,国家能源稠(重)油研发中心还扮演着为国家培育稠油开发人才的重要角色。稠油开采难度大、技术含量高,需要协同整合地质、油藏、物理、化学、热能工程等多学科理论。创建和完善新的稠油开发理论和技术体系,引领国家稠油开发高质量发展,必须打造一流的稠油人才队伍。

国家能源稠(重)油开采研发中心建立了中心理事会和技术委员会,由中国工程院院士袁士义、胡文瑞等国内外同行业科技界、相关企业界权威知名人士组成。此外,研发中心共有企业首席技术专家3人,企业技术专家7人,一级工程师20人;教授级高级工程师18人、高级工程师84人、工程师80人,人员配置合理,技术实力雄厚,研究经验丰富。(记者 雷凤颖 通讯员 杨世龙 贾东红)

目前,稠油开发技术呈现出油藏条件复杂化、埋藏深度极限化、开发方式多元化的发展趋势,要求科研攻关在多个领域齐头并进。例如,火驱试验项目还处于攻关阶段,开发指标与国外典型区块相比存在差距,调控技术需要新的突破。另外,比较成熟的技术要更进一步,转换方式的对象由较为优越的Ⅰ类油藏向更加劣质的Ⅱ类油藏发展,油藏深度由中深层向深层、特深层进军。

接下来,国家能源稠(重)油开采研发中心将继续发挥科技创新的引领作用,着力攻关改善开发效果的核心技术和各类方式中后期有效接替技术,强化机理研究和技术界限研究,优化油藏工程设计和采油工艺配套,完善驱替过程操控技术,并将提高采收率与提质增效结合起来,积极探索热能全流程综合利用,为保障国家能源安全、抢占稠(重)油市场科技高地提供技术支撑。【详细】

准确判断地下燃烧状态是火驱效果评价和方案调整的重要依据,也是火驱技术攻关中的一大难点。地下千米看不见、摸不着,油藏到底点没点着?哪些区域达到高温氧化燃烧状态?哪些没达到?国际上仅有的4类判别指标,无法满足辽河乃至国内复杂油藏、多种火驱类型的发展需要。

为此,我们通过大量实验研究,创新形成系统的火驱燃烧状态判识技术,判识指标由国际上4类6种扩展至5类15种,判识符合率大幅提升。目前,对薄互层油藏杜66块、边底水油藏锦91块实施现场检测,为改善火驱效果“诊断开方”,取得良好效果。【详细】

为确保试验装置和性能检测方法满足新产品的检测需求,攻关团队开展大量调研,横向上结合多个领域学科,总结现场应用问题,针对性制定试验方案,创新检测设备和流程,纵向上对关键零部件的检测追溯到配方级别,从配方、胶料、样件、成品到整机性能,对产品性能开展全过程的综合评价。在封隔器工况模拟测试技术、封隔器液缸单元测试技术、封隔器密封单元检测技术、封隔器胶筒试验优化技术四大技术研究方向上,持续开展热力封隔器试验装置及性能测试方法研究,研发石油井下环境模拟实验装置、多腔液体温度及压力试验装置、热力封隔器测试装置等配套试验装置7套,形成7项试验方法,申报发明专利7项,整体技术达到国内先进水平。【详细】

水火不相容。水淹油藏能否“以火驭水”?这是摆在科研人员面前的难题。

辽河油田锦91块是典型边底水稠油油藏,在经历蒸汽吞吐、蒸汽驱、SAGD等技术手段后尝试火驱开发。可是区块回采水率高达153%,科研人员也摸不准在火驱试验过程中,到底是水能灭火,还是火能驱水。

科研人员进行了32组室内油藏物理模拟实验和数值模拟实验,成功验证在边底水存在情况下,可以点火并实现高温氧化燃烧,驱油效率与无边底水条件下基本相当,解决了水淹油藏实现火驱的第一个关键技术难题,闯过第一关。

如何设计点火位置、点火温度,是水淹油藏火驱开发面临的第二关。

只有找到“干柴火”,才能点火。研究发现边水呈“指状”侵入稠油油藏,锦91块油层单层未全部水淹,有较大剩余潜力。科研人员决定在未水淹层点火。由于水淹油藏地层存水高,点火时要先加热油藏存水,所以科研人员依据不同水侵程度,设计不同点火温度,保障初期的高温燃烧。【详细】

物理模拟实验注入介质由单一流体拓展至多元流体,模拟开发方式由单一方式丰富至组合方式,实现“千米油层”稠油热采过程的全景再现。火驱室内实验从“一维定性研究”升级到“二维、三维多参数综合评价、定量分析”,跻身国际先进水平。

判识指标由国际上的4类6种扩展至5类15种,判识符合率由48%提升至80%。满足复杂油藏火驱燃烧状态判识。

验证了水淹油藏火驱的可行性,国内首个边水(水淹)油藏火驱先导试验取得重大进展,填补了水淹油藏火驱空白。

国内首创中深层稠油油藏特殊油层段评价实验方法,推动形成了“均衡气腔扩展”的SAGD开发思路。指导完善分区调控、优化注汽、介质辅助等措施,预计SAGD稳产期延长3至5年。

认识了超稠油“剥蚀为主、驱替为辅”等作用机理和超稠油的转驱条件,为蒸汽驱向超稠油接替发展提供了理论依据。

自主研发7套试验装置,实现封隔器工况模拟测试技术、封隔器液缸单元测试技术等4项技术突破,达到国内先进水平,成为辽宁省唯一具备钻采工具全参数检验检测资质的钻采机械产品检验室。

创新以环状集油工艺为核心的高含水稠油、高凝油集输工艺,设计形成8个系列41个模块、21套标准化工艺流程。

版权所有:中国石油新闻中心‖京ICP经营许可证010289号‖国新网许可证1012006016号

专题策划:王晓雪 专题制作:杨娜