|

| 炼厂智能化转型升级加速 |

|  |

|

□ 陈淳 刘学刚 武铁峰

——中海炼化智能炼厂建设侧记

2020年,中国海油启动数字化转型示范工程,通过数字化工程落实“1534”总体发展思路,管理从传统模式向现代化、数字化、智能化跨越。中海石油炼化有限责任公司(简称中海炼化)承担“智能工厂”示范工程建设任务,在惠州石化开展“基于700兆赫兹与2.6吉赫兹5G融合组网的石化工业互联网应用”建设,构建工业互联网平台和数字化转型中心,不断拓展垂直行业深度应用场景。

1、国内首个“双频5G+工业互联网”智能炼厂

为加快“5G+工业互联网”智能炼厂示范建设,中海炼化将5G、物联网、人工智能等数字技术与垂直行业工业控制、生产经营的深度融合,构建了集成、统一、共享、敏捷、众创的“炼化工业互联网应用平台”,并提供覆盖互联网化应用全生命周期的技术能力,包括云开发、云测试、云构造、云发布、云部署、云集成、云运维、云运营等工具与服务。

中海炼化通过数字化应用对炼化业务各环节的支撑,在惠州石化建成国内石化领域首个700兆赫兹与2.6吉赫兹5G融合专网。目前,已在厂区及周边建立了13个2.6吉赫兹时分双工(TDD)基站、14个700兆赫兹频分双工(FDD)基站和13个900兆赫兹窄带物联网(NB-IoT)站,全面实现了5G石化专网在500万平方米的炼化厂区稳定覆盖,专网结合700兆赫兹深度覆盖优势、不间断传输优势,有效解决了无线网络在石化厂区内普遍存在的防爆要求高、基站密度小,钢构建筑多、信号衰减快等问题。

通过工业互联平台的建设,中海炼化对企业数据开展了统一的治理,统一了数据接口,形成了一套整体数据底座,实现了各系统的横向打通,数据中台对数据进行统一调度,解决了目前企业多系统之间的“数据孤岛”问题,确保数据真实性和唯一性,完成现有系统与新建系统融合,提升数据挖掘价值。

中海炼化以“5G+工业互联网”技术体系为依托,重点建设围绕“工业互联网+生产管控”“工业互联网+安全环保”“工业互联网+节能减排”“工业互联网+AI”“数字化众创生态”五大业务域开展应用建设。

2、“全员协同和专业协同执行”的生产管控模式

在“工业互联网+生产管控”方面,按照工作有计划、执行有方案、变更有记录、判断有数据、操作有确认、事后有总结“六有”工作法和定点、定时、定人、定路线、定标准“五定”管理法作业管理要求,通过企业5G石化专网、炼化工业互联网平台、防爆手持终端、无线射频识别(RFID)标签、移动蓝牙测震设备、移动摄像设备、移动蓝牙气体检测设备等技术融合,创新性构建了包括施工作业许可、重要生产工作许可、消项管理、巡检管理、双重预防、隐患管理等的“多合一”生产作业管控应用,实现现场作业动态监管、消项操作内外操协同、巡检数据实时监控的智能化生产作业管控新模式。

生产调度、环保管理、商务信息管理等关键岗位部分工作效率提升300%;生产数据的自动采集率超过98%,设备完好率99.9%,仪表自控率97.13%,机泵事故台次为零。

3、 “智能预警、事前控制”的环保管理模式

在“工业互联网+安全环保”方面,围绕“绿色环保”为目标,建立了安全生产应用与环保监测预警应用助力公司安全环保管理转型,分别实现了安全环保数据共享与互通,建立了分级报警机制,解决了以往环保数据分散、管控不及时的短板;实现了246张安全环保台账的自动生成、上报,极大地提高了工作效率,保证了数据的准确度和可靠性;环保三维地图实现了环保的可视化管理;借助数据仓库技术,实现了多渠道环保数据管理和数据分析,通过应用的实施,环保管控效率提升15%,环保数据报送效率提升300%。

“工业互联网+安全环保”应用助力公司安全环保管理转型,高效落实“智能预警、事前控制”,从本质层面减少环境污染发生,将企业环境保护的主体责任落到实处。

4、 “实时监测、智能调优”的节能减排管理模式

在“工业互联网+节能减排”方面,围绕“双碳”目标建立了能源监控与蒸汽系统优化系统,惠州石化实现了能耗在线监控、公用工程在线优化、用能检查分析等13项子模块应用。

通过工业互联网模式创新和数字化效率提升,推动新一代信息技术和降碳技术深度融合,实现生产数据与碳排放数据的统一汇聚,赋能企业低碳高效运营。蒸汽损耗率降低5%以上,年效益超过数千万元;年均减少装置非计划停工1次以上,年节约非计划停工消耗成本数百万元;污染物排放达标率100%;隐患整改完成率99.9%;消防设施完好率99%,实现了生产数据与碳排放数据的统一汇聚,赋能企业低碳高效运营。

5、AI技术创新助力石化领域新场景应用

在“工业互联网+AI”方面,惠州石化建立了生产作业区域智能监控应用,集成公司视频至统一监控平台,研发了一款5G生产作业区域监控仪并在现场部署12台,实现对现场摄像、气体检测、测温测振、红外泄露探测进行实时数据传输,并通过移动端内置的AI模型,对各类数据进行分析识别、实时报警,辅助现场作业过程安全监控。

在工业互联网+北斗定位方面,惠州石化推进全厂物联定位及监控应用研发。通过5G+北斗+蓝牙信标技术,研发了人员定位工卡、智能工卡发放柜、车载定位摄像终端,并建立了人员车辆定位监控平台,实现对外来车辆和人员的定位、轨迹追踪、分布统计、监控报警和发生意外紧急呼叫。

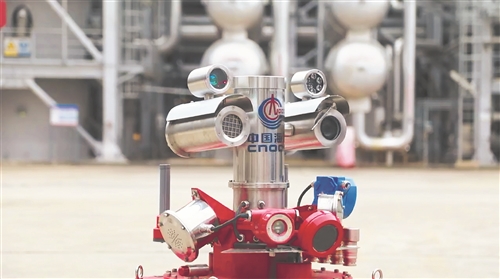

在工业互联网+智能巡检方面,惠州石化推进石化智能巡检机器人研发。石化智能巡检机器人具有全天候监测、自动路线规划、多任务巡检、隐患智能识别等能力。目前,机器人对指针类、指示灯、阀门类模型识别准确率达95%以上。

在“工业互联网+AI”平台方面,惠州石化推进大数据建模平台项目研发,融合了通用机器学习等AI算法与炼化过程知识,建立了炼化机理与机器学习AI算法深入融合的端到端智能建模平台,支持开发加氢裂化领域专题数据集、预训练模型等加氢裂化先验知识复用。研发了自动机器学习功能,实现了从数据智能化标注、数据自动预处理、自动特征工程、自动机器学习建模、自动超参数寻优与快速部署的一站式自动建模,生产技术人员可使用拖拉转的形式建立大数据模型应用。通过平台的运行,实现了产品收率预测、产品性质预测等15个AI分析模型,预测精度95%以上,进一步提升了惠州石化精细化生产运营能力。

6、以数据要素驱动业务变革

企业智能工厂的建设需要数字技术与业务深度融合。试点单位惠州石化在工业互联网平台上创新开辟了用户生态中心,业务人员可利用统一数据资源、服务组件和易用开发工具,结合实际业务需求进行敏捷开发,将业务人员的“业务经验模型”在完全没有信息衰减的状态下复现在工业互联网平台数字应用中,切实解决生产运营中的痛点难点问题。目前,管理技术人员已自行在平台上构建了生产计划、调度、财务等14类APP,极大地提升了相关业务人员的工作效率,形成了以平台为中心的众创氛围,有效提升了信息技术与操作技术的黏合度,加速业务知识的沉淀与复用,形成了业务用户自主演进的“数字化开放应用生态”。

数字化转型已成为世界经济竞争格局的战略高地,中海炼化抢抓机遇融合发展,全力推进数字化转型工作,不断为石化领域在深化数字化转型中迈出扎实的脚步,努力建设中国特色国际一流能源公司。

|

|

|

|