|

| 乘风破浪 勇创一流 |

|  |

|

□ 周钇 张元泽 张桂生

——海洋工程公司建造亚洲在建第二深水导管架纪实

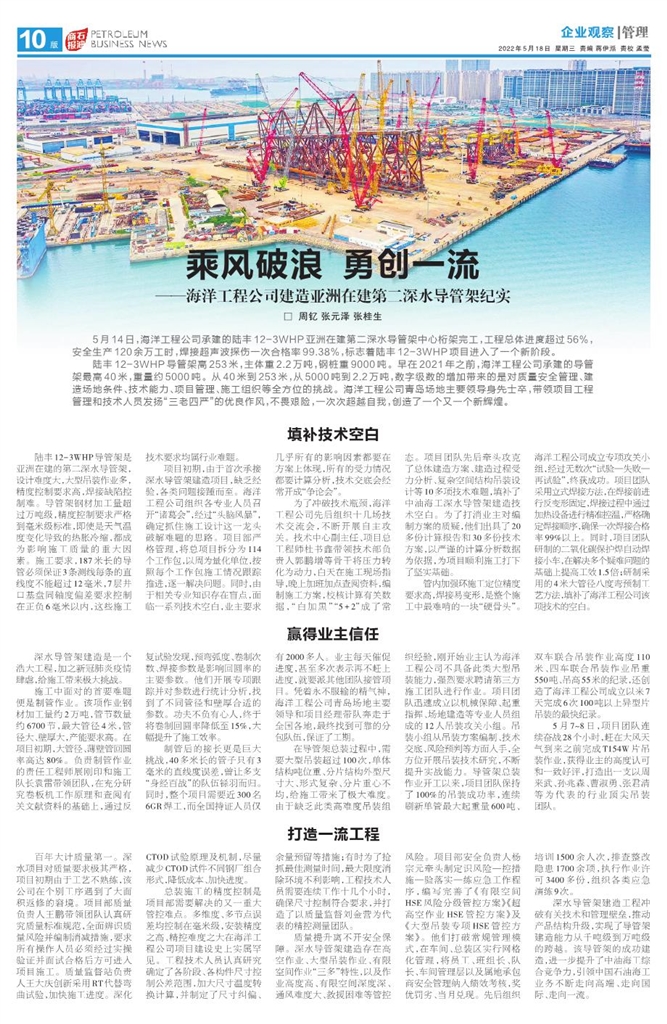

5月14日,海洋工程公司承建的陆丰12-3WHP亚洲在建第二深水导管架中心桁架完工,工程总体进度超过56%,安全生产120余万工时,焊接超声波探伤一次合格率99.38%,标志着陆丰12-3WHP项目进入了一个新阶段。

陆丰12-3WHP导管架高253米,主体重2.2万吨,钢桩重9000吨。早在2021年之前,海洋工程公司承建的导管架最高40米,重量约5000吨。从40米到253米,从5000吨到2.2万吨,数字级数的增加带来的是对质量安全管理、建造场地条件、技术能力、项目管理、施工组织等全方位的挑战。海洋工程公司青岛场地主要领导身先士卒,带领项目工程管理和技术人员发扬“三老四严”的优良作风,不畏艰险,一次次超越自我,创造了一个又一个新辉煌。

填补技术空白

陆丰12-3WHP导管架是亚洲在建的第二深水导管架,设计难度大,大型吊装作业多,精度控制要求高,焊接缺陷控制难。导管架钢材加工量超过万吨级,精度控制要求严格到毫米级标准,即使是天气温度变化导致的热胀冷缩,都成为影响施工质量的重大因素。施工要求,187米长的导管必须保证3条测线每条的直线度不能超过12毫米,7层井口基盘同轴度偏差要求控制在正负6毫米以内,这些施工技术要求均属行业难题。

项目初期,由于首次承接深水导管架建造项目,缺乏经验,各类问题接踵而至。海洋工程公司组织各专业人员召开“诸葛会”,经过“头脑风暴”,确定抓住施工设计这一龙头破解难题的思路。项目部严格管理,将总项目拆分为114个工作包,以周为量化单位,按照每个工作包施工情况跟踪推进,逐一解决问题。同时,由于相关专业知识存在盲点,面临一系列技术空白,业主要求几乎所有的影响因素都要在方案上体现,所有的受力情况都要计算分析,技术交底会经常开成“争论会”。

为了冲破技术瓶颈,海洋工程公司先后组织十几场技术交流会,不断开展自主攻关。技术中心副主任、项目总工程师杜书鑫带领技术部负责人郭鹏增等骨干将压力转化为动力,白天在施工现场指导,晚上加班加点查阅资料,编制施工方案,校核计算有关数据,“白加黑”“5+2”成了常态。项目团队先后牵头攻克了总体建造方案、建造过程受力分析、复杂空间结构吊装设计等10多项技术难题,填补了中油海工深水导管架建造技术空白。为了打消业主对编制方案的质疑,他们出具了20多份计算报告和30多份技术方案,以严谨的计算分析数据为依据,为项目顺利施工打下了坚实基础。

管内加强环施工定位精度要求高,焊接易变形,是整个施工中最难啃的一块“硬骨头”。海洋工程公司成立专项攻关小组,经过无数次“试验—失败—再试验”,终获成功。项目团队采用立式焊接方法,在焊接前进行反变形固定,焊接过程中通过加热设备进行精准控温,严格确定焊接顺序,确保一次焊接合格率99%以上。同时,项目团队研制的二氧化碳保护焊自动焊接小车,在解决多个疑难问题的基础上提高工效1.5倍;研制采用的4米大管径八度弯预制工艺方法,填补了海洋工程公司该项技术的空白。

赢得业主信任

深水导管架建造是一个浩大工程,加之新冠肺炎疫情肆虐,给施工带来极大挑战。

施工中面对的首要难题便是制管作业。该项作业钢材加工量约2万吨,管节数量约6700节,最大管径4米,管径大、壁厚大,产能要求高。在项目初期,大管径、薄壁管回圆率高达80%。负责制管作业的责任工程师展刚印和施工队长袁雷带领团队,在充分研究卷板机工作原理和查阅有关文献资料的基础上,通过反复试验发现,预弯弧度、卷制次数、焊接参数是影响回圆率的主要参数。他们开展专项跟踪并对参数进行统计分析,找到了不同管径和壁厚合适的参数。功夫不负有心人,终于将卷制回圆率降低至15%,大幅提升了施工效率。

制管后的接长更是巨大挑战,40多米长的管子只有3毫米的直线度误差,曾让多支“身经百战”的队伍铩羽而归。同时,整个项目需要近300名6GR焊工,而全国持证人员仅有2000多人。业主每天催促进度,甚至多次表示再不赶上进度,就要派其他团队接管项目。凭着永不服输的精气神,海洋工程公司青岛场地主要领导和项目经理带队奔走于全国各地,最终找到可靠的分包队伍,保证了工期。

在导管架总装过程中,需要大型吊装超过100次,单体结构吨位重、分片结构外型尺寸大、形式复杂、分片重心不均,给施工带来了极大难度。由于缺乏此类高难度吊装组织经验,刚开始业主认为海洋工程公司不具备此类大型吊装能力,强烈要求聘请第三方施工团队进行作业。项目团队迅速成立以机械保障、起重指挥、场地建造等专业人员组成的12人吊装攻关小组。吊装小组从吊装方案编制、技术交底、风险预判等方面入手,全方位开展吊装技术研究,不断提升实战能力。导管架总装作业开工以来,项目团队保持了100%的吊装成功率,连续刷新单管最大起重量600吨、双车联合吊装作业高度110米、四车联合吊装作业吊重550吨、吊高55米的纪录,还创造了海洋工程公司成立以来7天完成6次100吨以上异型片吊装的最快纪录。

5月7~8日,项目团队连续奋战28个小时,赶在大风天气到来之前完成T154W片吊装作业,获得业主的高度认可和一致好评,打造出一支以周来武、孙兆森、曹淑勇、张君清等为代表的行业顶尖吊装团队。

打造一流工程

百年大计质量第一。深水项目对质量要求极其严格,项目初期由于工艺不熟练,该公司在个别工序遇到了大面积返修的窘境。项目部质量负责人王鹏带领团队认真研究质量标准规范,全面辨识质量风险并编制消减措施,要求所有操作人员必须经过实操验证并面试合格后方可进入项目施工。质量监督站负责人王大庆创新采用RT代替弯曲试验,加快施工进度。深化CTOD试验原理及机制,尽量减少CTOD试件不同钢厂组合形式,降低成本、加快进度。

总装施工的精度控制是项目部需要解决的又一重大管控难点。多维度、多节点误差均控制在毫米级,安装精度之高、精控难度之大在海洋工程公司项目建设史上实属罕见。工程技术人员认真研究确定了各阶段、各构件尺寸控制公差范围,加大尺寸温度转换计算,并制定了尺寸纠偏、余量预留等措施;有时为了抢抓最佳测量时间,最大限度消除环境不利影响,工程技术人员需要连续工作十几个小时,确保尺寸控制符合要求,并打造了以质量监督刘金营为代表的精控测量团队。

质量提升离不开安全保障。深水导管架建造存在高空作业、大型吊装作业、有限空间作业“三多”特性,以及作业高度高、有限空间深度深、通风难度大、救援困难等管控风险。项目部安全负责人杨宗元牵头制定识风险—控措施—验落实—练应急工作程序,编写完善了《有限空间HSE风险分级管控方案》《超高空作业HSE管控方案》及《大型吊装专项HSE管控方案》。他们打破常规管理模式,在车间、总装区实行网格化管理,将员工、班组长、队长、车间管理层以及属地承包商安全管理纳入绩效考核,奖优罚劣、当月兑现。先后组织培训1500余人次,排查整改隐患1700余项,执行作业许可3400多份,组织各类应急演练9次。

深水导管架建造工程冲破有关技术和管理壁垒,推动产品结构升级,实现了导管架建造能力从千吨级到万吨级的跨越。该导管架的成功建造,进一步提升了中油海工综合竞争力,引领中国石油海工业务不断走向高端、走向国际、走向一流。

|

|

|

|