|

| 铸造科技服务利器 |

|  |

|

□ 本报记者 周钇 通讯员 张桂生 徐鹏 席方柱

——海洋工程公司渤星公司提升固井质量纪略

近日,海洋工程公司天津中油渤星公司(简称渤星公司)成功完成西南油气田蓬深3井回接固井,该井固井合格率96%,优质率84.6%,达到了预期效果。

固井施工作业是一项风险性和隐蔽性极强的施工作业,不合格井补救难度大、耗时长、成本高。渤星公司积40余年油气井水泥外加剂研究和应用经验,科学求实,勇攀高峰,不断解决工程技术中的“疑难杂症”,为推动我国固井技术进步发挥了重要作用。

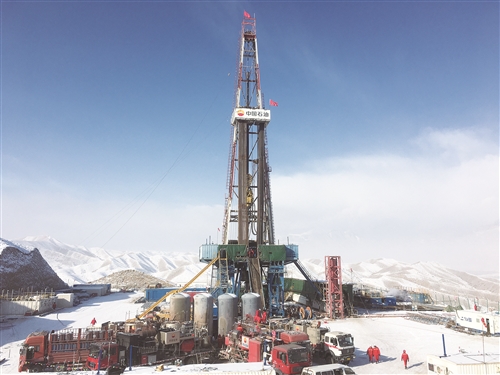

重返西南油气田市场展雄风

渤星公司是一家石油科技综合性服务企业。2020年12月,西南油气田全面建成300亿立方米战略大气区,开启了“上产500亿、奋斗800亿”新征程。该油气田主要开发深层天然气产能,深井、超深井占比高,硫含量高,长封固段温差大,安全密度窗口窄,给固井质量提出了较高要求。2021年,渤星公司重返西南油气田市场,专门成立了西南油气田固井项目部,精心组织,大力开展科学实验,全力做好固井技术服务工作。

面对地下井况复杂的挑战,科研人员深入分析整体地质工况、针对井下遇到的具体难题,不断优化固井顶层设计,严格实施“一井一策”精细化管理措施,有针对性地提出固井质量解决方案。他们根据复杂深井普遍出现的固井难点,科研攻关,开发出高温高密度水泥浆技术和低摩阻高稳定水泥浆技术。

西南地区地下储藏的天然气资源丰富,但在开发过程中存在固井前易发生气窜、无接箍套管段居中度无法保证、高密度钻井液条件下提升顶替效率低等困难,科研人员创造性地提出对外层套管进行刮壁处理,利用流体力学软件优化钻井液、隔离液、水泥浆等浆体的流变性能,有效提升固井顶替效率和胶结质量。为了降低现场高气压下环空的带压率,科研人员还自主研发了水泥环完整性模拟装置,实现水泥浆优中选优的最佳配置。

针对深层复杂井的固井难题,科研人员打破常规,创新思路,把智能化油气技术改革与勘探开发进行深度融合,在水泥浆体系中植入智能响应型自愈合材料,形成遇气自愈合水泥浆体系及其技术。当水泥环在应力作用下产生微裂缝时,自愈合材料即可对微裂缝进行修复,在一定程度上可恢复水泥环密封性能,增强了水泥环辅助密封能力,大大降低了后期气窜的风险。

此外,面临业务发展对科技创新的需求,科研人员以解决现场生产问题中的短板和弱项为导向,加速推进创新能力提升,先后研发推出了大温差水泥技术、窄安全密度窗口技术等,有针对性地解决了制约现场施工中遇到的实际难题。

2021年8月,这一系列复杂深井固井技术通过在蓬探103、天府1、蓬探101和蓬探102井等试验喜获成功,平均固井合格率达95.2%,环空无异常压力显示。其中,针对磨溪—高石梯地质构造固井面临的安全密度窗口窄、压力系统复杂及高温大温差等难点,应用自主创新的自愈合水泥浆+高效隔离液体系,顺利完成蓬探103井回接固井,创造了该地区水泥浆密度大(2.6克/立方厘米)、固井优质率达99.8%的双纪录,达到国际先进水平,赢得了甲方赞誉,磨砺出回接固井作业“金刚钻”,在崎岖不平的西南油气田地区开拓出了一片崭新的天地。

深耕塔里木油田多年竞风流

塔里木油田固井市场是渤星公司长期服务的根据地,深耕多年,积累了丰富的经验。塔里木油田老区碎屑岩储层是该盆地主要原油储集层之一,部分区块开发时间近30年。由于井深、油水关系复杂、油水层压力矛盾突出,固井技术难度大。

2015年,渤星公司配合塔里木油田开展固井技术专题攻关。针对储层特点及固井工艺要求,经过对固井工艺设计和水泥浆等关键技术的大量分析和研究,开发了适应深层调整井储层固井水泥浆体系及其技术,包括完钻后储层漏失压力评估技术、深层调整井储层固井工艺设计及其水泥浆技术,为塔里木油田建成3000万吨世界一流大油气田提供了固井技术支持。

这些技术解决了困扰油田多年的油水窜流难题,增油控水效果明显,大幅度提高了深层调整井储层开发效益,解决了固井难题,并获得2项技术发明专利。2015~2016年,在塔里木哈得油田、轮南油田等30口深层调整井推广应用这些技术,油水层封隔质量大幅提升,储层固井合格率达84.9%,优质率67.3%,固井合格率和优质率较2014年分别提高了32.4和36.6个百分点。投产6个月后含水量从70%下降至7%,储层层间封隔良好。

2021年,渤星公司在塔里木油田收获满满,先后实现了3个新突破。针对库车山前大环空井固井后环空带压情况,建立顶替数学、物理模型,形成大尺寸套管配套固井工艺及水泥浆技术,实现高压油气水层有效封固;针对库车山前盐下大斜度井/水平井顶替效率低问题,建立管内混窜的高精度计算模型,形成固井工艺技术方案,以解决顶替效率问题;针对台盆区二叠系低压易漏井封固困难、水泥浆返高不足问题,采用超低密度水泥浆一次上返技术、封隔式分级箍双级固井技术,降低了环空当量密度,固井一次上返成功率提高了50%”。。

不仅如此,2021年渤星公司在塔里木油田还创造了5个新纪录:累计完成固井水泥浆技术服务405井次(其中,零星作业76井次,监测服务199井次),创历年服务井次新纪录;日均服务1.1井次,创历年日均工作量新纪录;第21周单周工作量22井次,创单周服务工作量新纪录;固井技术服务市场占有率和固井外加剂销售量创历史新纪录;15个新品种获塔里木油田市场准入,准入产品总数创新纪录。

骄人业绩享誉海内外

2021年年底,渤星公司油气钻井技术国家工程实验室固井技术研究室顺利通过重新评估认定;中国石油集团海域天然气水合物工程重点实验室初期建设基本完成,具备了开展水合物试采工程井筒工作液研究的能力,为科研创新创效打下了坚实的基础。

多年来,公司累计承担国家、中国石油集团等各类科研课题200余项,研发条件、科研装备以及研究实力和水平居国内领先,形成19项特色固井技术和23套特色固井液体系,可解决高温高压、低压易漏、盐膏层等复杂地质、工况条件下的固井难题。

其中,高温油井水泥降失水剂等5项产品被评为中国石油集团优势产品。2003年被认定为国家级高新技术企业,2019年被批准设立博士后科研工作站分站。固井技术研究室成为中国石油集团钻井工程重点实验室以及油气钻井技术国家工程实验室的分支机构,已建立5个功能实验室。公司成立以来,已先后为国内26个油田、海外31个国家76个项目提供了固井水泥浆技术和服务,服务范围覆盖渤海、黄海、东海、南海等海域。

从1979年国内首次开展固井材料及外加剂研究以来,公司先后5次在国内实现零的突破。即开发了国内首例油井水泥降失水剂S-24;第一个引进美国油井水泥浆设计理念;第一个建立固井外加剂检测中心,并以ISO-P会员的身份获得API认定;国内第一家自主合成用于油气井预防环空带压专用材料——自愈合剂并推广应用;国内第一个开展水合物试采固井工程服务。

近年来,科研人员以敢闯敢为、敢为人先的大无畏精神,瞄准复杂井、疑难井难题,攻坚克难,取得了一个又一个辉煌成绩。在辽河油田马探1井,科研人员应用超高温(200℃)基体抗侵水泥浆体系,完美打造复杂深井固井技术服务品牌。该井刷新辽河油田完钻井最深、井底温度最高、井控压力最高(105兆帕)等6项新纪录;在吉林油田页岩油井——黑页平4井,科研人员应用韧性水泥技术+纳米低密度水泥浆技术,成功应对该井钻井时多次出现的井漏、井壁不稳定、水平段长套管居中困难等难题,打造了吉林油田页岩油水平井完钻井最深、水平段最长等6项纪录;在伊拉克的东巴格达南油田,渤星公司技术骨干夜以继日,成功解决了东巴南、联合9区等现场技术问题,得到甲方的高度认可。

无论在深井超深井优质固井完井技术方向,还是在高耐蚀高韧性水泥基材料研究领域,科研人员均取得了新的突破,成功探明水泥石高温稳定机理,突破业界酸性介质侵蚀难题,先后形成自愈合水泥技术、驱油性前置液技术、防窜增韧水泥浆技术等9项新技术,推动了产业实现高质量发展,为我国固井技术长远发展作出了积极贡献。

“雄关漫道真如铁,而今迈步从头越。”渤星公司勠力打造固井技术“利器”,有力助推了全产业链和行业的技术进步。

|

|

|

|